Кислородные баллонные вентили

Группа компаний РЕДИУС производит более 8 различных исполнений кислородных баллонных вентилей, отличающихся присоединительными и габаритными размерами, которые принципиально возможно разделить на две основные группы:

- сальниковые;

- мембранные.

В сальниковых вентилях уплотнение рабочей среды, по штоку вентиля, происходит посредством сальника, выполненного из фторопласта, размещенного на штоке вентиля. Такие вентиля отличаются более простой конструкцией и соответственно более низкой стоимостью, но сальниковое уплотнение не подходит для высокотекучих газов, таких как гелий и водород, а так же для ряда специальных газов которые вступают в реакцию с материалом сальника. В мембранных вентилях рабочая среда отделена посредством группы мембран выполненных из меди и прошедших специальную термообработку. Такие вентиля способны работать с большинством используемых газов. Так же вентиля отличаются между собой присоединительными размерами: для больших и маленьких баллонов, для различных редукторов, для редукторов с левой резьбой.

Производственные циклы обеих вентилей похожи, и отличаются лишь в деталях, группа компаний РЕДИУС обладает полным циклом производства всех выпускаемых вентилей.

Производственный цикл начинается на заготовительном участке, здесь латунный пруток распиливают, с помощью станков с ленточными пилами, на заготовки мерной длинны которые отправляют в цех горячей штамповки, где из них, с помощью кривошипного пресса с усилием 100 тонн, штампуют заготовки корпуса вентиля, после того как заготовки остыли, в том же цеху производят обрубку облоя и наносят маркировку на корпус вентиля. В цеху штамповки так же изготавливают медные мембраны вырубая их из листа и формируя необходимую форму.

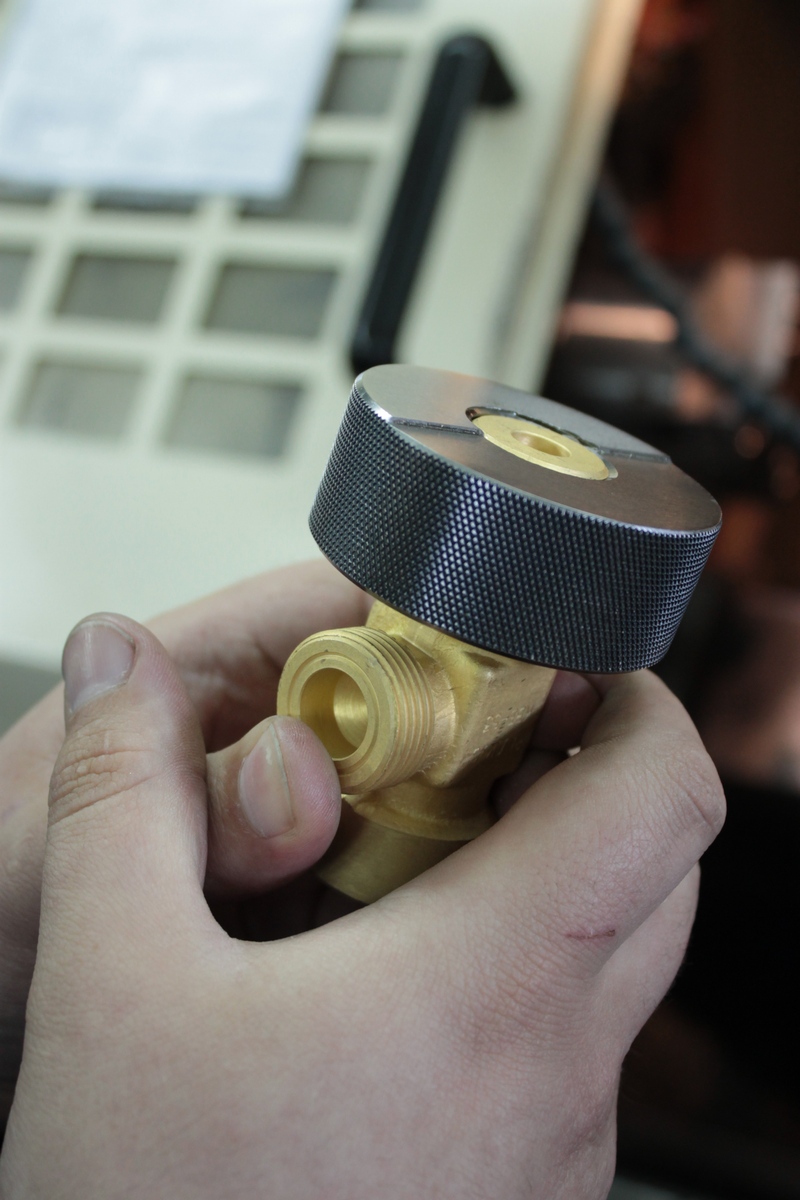

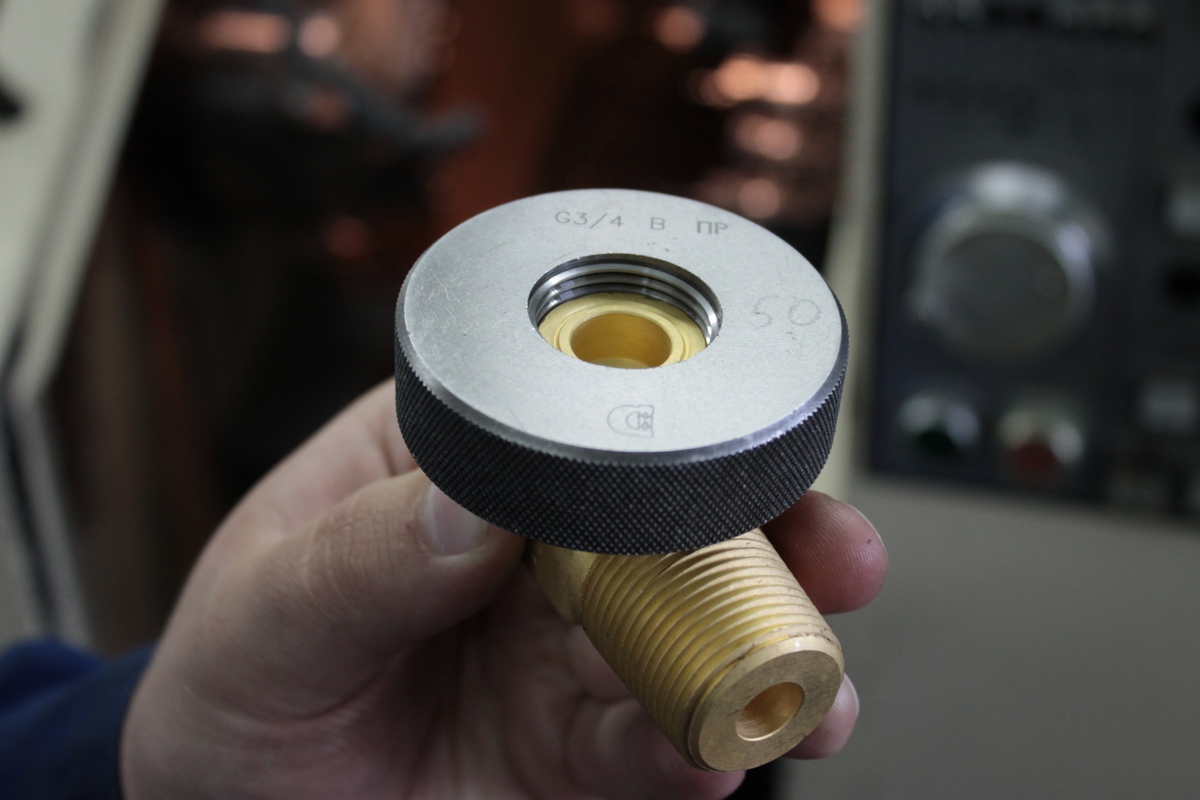

Далее заготовки отправляют на участок механической обработки, в цех станков с ЧПУ, здесь за три установки из заготовки получают готовый корпус, так же на участке ЧПУ изготавливаются все остальные детали вентиля, такие как клапан, шток, втулка, диск. При этом операторы станков производят контроль всех размеров вентиля, особое внимание уделяется присоединительным резьбам, клапану и его седлу, направляющей клапана. Резьбы контролируются с помощью специальных резьбовых калибров, пробок для внутренних резьб и колец для наружных, угол конической резьбы дополнительно контролируется специальным гладким коническим кольцом, гладкие отверстия и ответственные размеры контролируются с помощью гладких пробок, микрометров и нутрометров, прочие размеры контролируются штангенциркулем. Детали на которых имеется квадрат для передачи крутящего момента дорабатывают на роботизированном фрезерном станке, разработанном и изготовленном собственными силами компании. Готовые детали отправляют на гальванический участок, где они очищаются и обезжириваются, в соответствии с требованиями предъявляемыми к деталям работающим в среде кислорода высокого давления.

Готовые и очищенные детали отправляются на участок сборки, где из них собираются вентили, перед сборкой поверхности деталей контактирующие друг с другом, посадки, резьбы, смазывают смазкой ВНИИ НП соответствующей требованиям к деталям работающим в среде кислорода высокого давления. Все ответственные сборочные операции, требующие контроля автоматизированны, например втулка вентиля КВ1П затягивается с контролируемым моментом, так как от этого зависит качество уплотнения группы мембран и их долговечность. После сборки все вентиля проходят обязательный контроль на герметичность, при этом контролируется как герметичность запирания клапана, так и герметичность самого вентиля. Часть вентилей проходит выборочный контроль, сотрудники лаборатории или инженеры компании проверяют все возможные параметры. Например усилие затяжки втулки вентиля и усилие необходимое для запирания клапана контролируются с помощью динамометрических ключей, каждая партия мембран перед сборкой проходит испытания на ресурс, и допускается к использованию только в случае если испытываемые образцы выдерживают более 4000 циклов. Система контроля качества разработанная и внедренная группой компаний РЕДИУС позволяет выпускать качественную продукцию и контролировать процесс производства на всех стадиях, начиная с поставок металла и заканчивая готовой продукцией, инженеры компании постоянно работают над улучшением конструкции изделий и технологии производства.

Необходимо отметить что для того что бы изделия работали в течении всего срока эксплуатации без отказов и аварий, требуется соблюдать правила эксплуатации и технического обслуживания приведенные в паспорте, а так же правила и требования приведенные в государственных и отраслевых стандартах, методиках и инструкциях, паспортах оборудования работающего совместно с оборудованием РЕДИУС, не допускать к использованию и обслуживанию оборудования неквалифицированный персонал. Применительно к кислородным вентилям наиболее критическими являются следующие нарушения:

- Механические повреждения и деформации деталей вентиля, возникшие в результате неправильной транспортировки, неправильной установки вентиля в баллон, неквалифицированному ремонту и эксплуатации. Такие повреждения могут привести к заклиниваю деталей вентиля и нарушению его работоспособности, в худшем случае при механических повреждения могут образовываться трещины и дефекты которые приведут к разрушению вентиля, вентиля имеющие повреждения и деформации, со следами некачественного ремонта должны быть немедленно заменены. При транспортировке баллонов необходимо использовать специальные защитные колпаки, не допускать к эксплуатации, замене и обслуживанию вентилей неквалифицированных работников.

- Загрязнения попавшие в вентиль из баллона, при заправке газом, при транспортировке или небрежной эксплуатации, могут привести к воспламенению вентиля и редуктора в случае работы с кислородом высокого давления, или в случае работы с другими газами к нарушению герметичности запирания клапана в следствии повреждения седла или уплотнителя. Перед установкой вентиля в баллон необходимо контролировать его чистоту, при транспортировке использовать защитные колпачки на присоединения вентиля, перед подключением оборудования или заправочных устройств необходимо убедится в отсутствии загрязнений. Для предотвращения утечек газа и аварийных ситуаций необходимо периодически контролировать качество запирания клапана, особенно тщательно в случае когда вентиль имеет следы загрязнений или длительной эксплуатации.

- Чрезмерные усилия прикладываемые к маховику при закрытии вентиля, маховик вентиля допускается закручивать только от руки, использовать ключи, захваты и прочие устройства не допускается, это может привести к заклиниванию вентиля, разрушению клапана или других деталей вентиля.